При соединении заготовок с определёнными параметрами главной задачей является сохранение структуры и свойств материала в зоне сварного шва. При нарушении температурного режима могут возникнуть кристаллизационные трещины и поры, что приводит к потере качества соединения. Чтобы избежать негативных последствий, сварку легированных сталей производят определёнными электродами с соблюдением температурного цикла, который позволяет избежать потери качества. Мы расскажем о технологических приёмах и особенностях при работе с этими материалами.

Типы сталей с добавками и их свойства

С помощью легирующих добавок сплаву придают определённые качества такие, как жаростойкость, низкая степень коррозии, стойкость к ударным нагрузкам и к воздействию агрессивных сред. В этих сплавах имеются различные химические элементы и их процентное содержание и определяет качество металла. В них присутствуют хром, никель, вольфрам, ванадий, марганец, ниобий и титан, а также их сочетания, определяющие степень характерных физических качеств. В итоге содержание примесей в определённых процентных долях и определяет свариваемость легированной стали определённой марки.

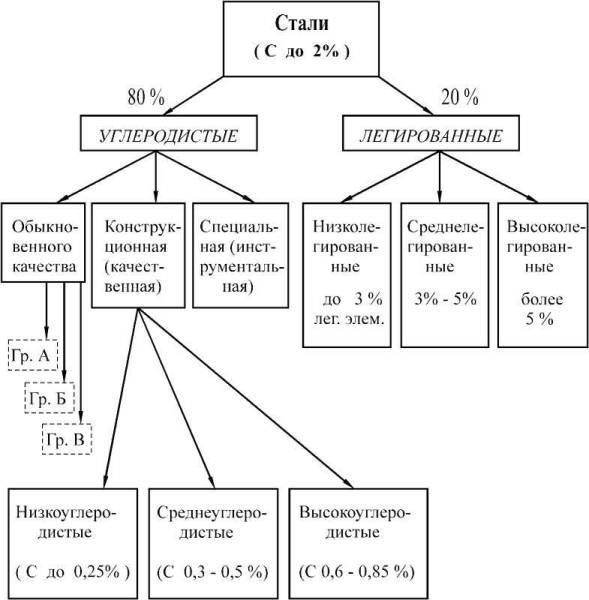

По заданным физическим свойствам и химическому составу этот вид материалов делится на следующие виды:

- низколегированные марки, в которых присутствие примесей не превышает 2,5%, при этом содержание углерода в металле не учитывается;

- металл среднелегированного состава, где добавочные элементы занимают от 2,5% до 10% состава металла;

- высоколегированная сталь, с содержанием более, чем 10% специальных элементов.

При сварке этого вида металлов крайне важно максимально точно знать марку стали, чтобы получить высококачественный, прочный и долговечный шов без нарушения структуры материала заготовок.

Зависимость свариваемости деталей, которые легированы низким и средним количеством химических добавок, от содержания углерода, кремния и марганца подразумевает использование электродов определённого вида. Также необходима зачистка стыков от загрязнений и следов коррозии, обязательным является цикл прокаливания электродов до 400о С, и нагрев заготовок до 200о С. Сплав с высоким легированием должен соединяться с низкой величиной сварочных токов, во избежание перегрева исходных материалов.

Технологические особенности сварки специфических сталей

Соединение специальных металлов требует особого подхода, который позволит избежать перегрева заготовок в зоне шва и потери качеств соединения путём вывода из него необходимых компонентов. Здесь необходимо использование электродов или сварочной проволоки с особыми свойствами и химическим составом. Кроме того, существуют такие технические решения, как плазменная сварка, которая обеспечивает прочность только в зоне шва, без перегрева близлежащей толщи металла. Таким образом, качественная сварка легированных сталей может осуществляться разнообразными способами.

ешения низкой свариваемости сплавов с особыми свойствами относится:

ешения низкой свариваемости сплавов с особыми свойствами относится:

- применение новых технических подходов таких, как использование плазменного метода работ;

- использование низкой плотности сварочного тока с применением инверторных методов в среде защитных или активных газов;

- соединение металлов под флюсом, который подбирается с учётом свойств заготовок;

- подбор специальных покрытых электродов близких по составу к свариваемому составу и выбор режима работ и локального прокаливания деталей, исключающих перегрев сплава с потерей его качеств.

[wpsm_box type=»info» float=»none» text_align=»left»] Важно отметить, что каждый из этих подходов требует изучения справочной литературы и научного подхода к проблеме соединения сплавов с различными физико-химическими параметрами.[/wpsm_box]

Способы сварки легированных составов зависят от марки и подразумевают использование дозированных сварочных токов, температурных режимов подготовки заготовок, а также химического состава покрытых электродов или сварочной проволоки. Эти решения подробно описаны в руководстве по соединению подобных деталей в соответствии с их свойствами.

Итог

Технология сварки легированных сталей не является особенно сложной, если соблюдать соответствие состава заготовок и сварочного режима. Эти методики описаны в ГОСТах и руководствах достаточно подробно, поэтому следуя им можно получить качественное и долговечное соединение этого вида материалов.