Сварку называют технологичным процессом по созданию единства между двумя соединёнными сварными частями с помощью межатомного взаимодействия, произошедшего при помощи нагревательной операции (общей и местной), пластичном образовании или объединённости этих двух составляющих. Сегодня существует множество видов сварки (количество их видов близко к 100), характеристика которых позволяет классифицировать на физическую, техническую и технологическую разновидности. Остановимся на каждой более подробно.

Физические признаки

Сближение поверхностей веществ происходит на расстоянии действующих сил при межатомном взаимодействии (примерно в 3А). Обычно металлические материалы в комнатных температурных режимах не взаимодействуют ни при каких условиях, даже с помощью значительных усилий. Сцеплению элементов противодействует их твёрдость.

В момент сближения контактируют они в немногих местах, даже если их и обработали. На соединение оказывают влияние многие факторы по загрязнению поверхностей в виде окисей, плёночных образований жира и других. Кроме того, абсорбированность примесей. Поэтому хорошая контактность в обычных условиях невозможна.

Физический контакт всей поверхности возможен из-за расплава вещества, пластической деформации, возникшей под действием сдавливаемых операционных действий.

Вторая стадия подразумевает осуществление электронных взаимодействий атомов соединённых компонентов. Всё это способствует прекращению разделительных процессов с образованием атомно-металлических связей (при сваривании металлов) или связей ковалентного/ионного типа (сваривание диэлектрических или полупроводниковых соединений). По физическому признаку сварку подразделяют на 3 категории.

Взаимопроникновение для этих видов сварки осуществляется при помощи процедур:

- распайки;

- сдавления;

- термомеханических.

В первую относят сварки, осуществляемые при плавлении, не беря во внимание сдавленность. Теплоту обеспечивают детали в виде сварочных дужек, газового пламени, лучевых источниках энергетического характера и «джоулева тепла». Расплав соединённых металлических объектов находится внутри сварочных ванных ёмкостей, которые способствуют кристаллизационным процессам во время охлаждения соединять швы. Это возможно сделать методом mig/mag при воздействии инертных газов.

Вторая включает виды сварки под давлением. Происходит деформация, из-за чего получают текучесть жидкого металла. Затем он растекается по поверхности, способствуя исчезновению загрязнённости слоёв. Непосредственность соприкосновения достигается вследствие вступления свежих слоёв объекта в химические взаимодействия.

Третья осуществляется при поддержке тепловой энергии и сдавления. Механические нагрузки способствуют соединению частей в монолит, пластичность материала обеспечивается из-за обогрева заготовочных элементов.

Важность технологических свойств

Техничность обеспечивают:

- защищённость металлического компонента в сварочном шве;

- бесперебойность процессов;

- механизация сварочного процесса.

Основные виды сварки бывают:

- воздушными;

- вакуумными;

- защитно-газовыми;

- под флюсными;

- по флюсными;

- пенными;

- комбинарно — защитными.

https://www.youtube.com/watch?v=elCSbt438e0

В зависимости от характера заменяемости. Какие же виды сварки способны нам помочь? Заменять защитный газ возможно активными газами (углекислым, азотным, водородным, водяным паром и смесью активных газов) — mig, инертными газами (аргонным, гелийным и их смесью) – mag и совокупностью активных и инертных газов.

Расплавленность металлического объекта делят на струйные и контролируемо-атмосферные. Струйные способствуют защитной реакции расплавленного вещества на сварной дужке. Характеризуются односторонностью действий, поэтому так же и названы. Если защищённость от сварочной дужки с корнем шва, то двусторонностью с таким же названием.

Непрерывности характера операций. Включает виды сварки плавлением, состоящие в беспрерывности и прерывности.

[wpsm_box type=»info» float=»none» text_align=»left»]

В степени механизационной операции способствуют разделению на разновидность с ручным, механизированным (полуавтоматическим), автоматизированным и автоматическим. Из-за влияния на процесс газового вещества (инертного или активного) сварка бывает mig/mag видовой разновидности.[/wpsm_box]

Технологичность – главное свойство сварных работ

Классификация видов сварки, основанная на технологических признаках — самая распространённая. Вид сварки имеет множество подвидов, в том числе:

- дуговых;

- электрошлаковых;

- электронно-лучевых;

- плазменно-лучевых;

- световых;

- газовых;

- контактных;

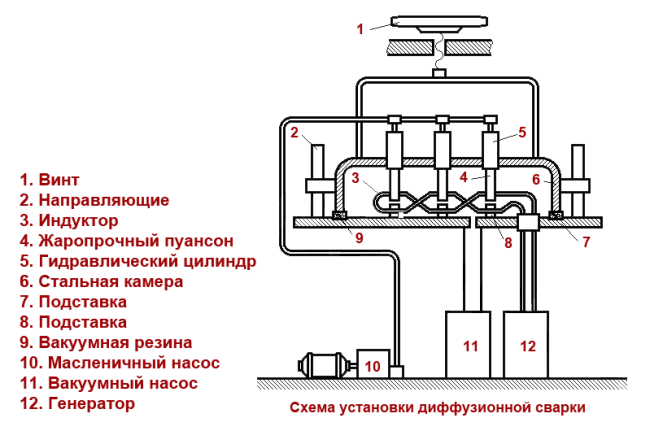

- диффузионных;

- печных;

- холодных;

- ультразвуковых.

https://www.youtube.com/watch?v=7M-EyVwnWHQ

Остановимся на некоторых типах сварочного процесса.

Преимущества сварочного процесса в виде дуги

Операцию в виде дуги считают самой используемой разновидностью сварки. Подобные виды сварки необходимы как для промышленной, так и бытовой сфер. Предназначение состоит в расплавливаемых процедурах свариваемых веществ с помощью выделений тепла электродужками. Вслед за актом застывания идёт единство элементов. Имеется потребность в сильноточном электроснабжении, работающим с пониженным напряжением. К его зажимным механизмам присоединён электродный провод для прикасания свариваемой детали.

Виды электродуговой сварки

Остановимся на подвидах электродуговых сварных работ. Они бывают:

- Ручными. Преимущество заключается в проведении работ с пространственным положением любой степени сложности. Использование специального электрода, покрытого флюсом. Покрытие необходимо для защиты металлических швов от влияния внешних факторов. Сварной процесс производится при постоянном токе с прямым или обратно полярным, а также переменным током (ММА-сварка). Это способствует применению работ по коротким и криволинейным швам в местах, имеющих труднодоступность.

- Под воздействием неплавящего электродного элемента. Графитный или вольфрамовый стержень берут в виде электрода. Сварочная операция производится с участием инертных (mig) и активных (mag) газов;

- При воздействии плавящего электрода. Используют проволоку из стали, меди или алюминия в качестве заменителя электрода для подведения тока через токопроводящий наконечник. Электродугой расплавляется проволочка, приводя механизм в действие (ММА-плавка);

- Под флюсом. Процесс почти аналогичный предыдущему, но действие осуществляется флюсом;

- Электрошлаковыми. Теплоисточником считают шлак, через который перемещается ток. Данный способ приемлем для толстостенных конструкций.

На сварку влияет и пламя, которое разное в зависимости от кислородного давления. Если оно велико, то сварка не происходит, а осуществляется скатываемость материалов из сварочных ванн. Виды сварочного пламени также разнообразны. Их делят по принципу:

- Восстановления, происходящего при взаимодействии кислорода с ацетиленом.

- Окисления, происходящего при взаимодействии больших кислородных объёмов.

- Науглероживание, происходящего при низком соотношении кислорода и ацетилена.

Сварка в защитной газовой среде

Остановимся подробнее на разновидности электродугового сварочного процесса, при котором плавление осуществляется в защитной газовой среде. Газообразные вещества подразделяют на инертные и активные. А методологически сварные работы разделяются на миг и маг разновидности. Основное значение метода состоит в универсальности использования материала, берущееся при совокупности механизационных степеней и сварочных позиций. Характер сварки под воздействием защитных газов позволяет производить подобную операцию для сваривания всех материалов, поддающихся сваркам (ММА сварка).

Нелегированность и легированность стального сырья способствует свариванию в среде активного защитного газа, к примеру, углекислого. Этот процесс назван «свариванием в среде активного защитного газа» или в краткой форме mag (металлический химический процесс сварной направленности при воздействии активных газов).

Сталь высоколегированной разновидности и материалы, подобные алюминию, магнию, никельным сплавам, титану подвергаются плавлению под воздействием инертных газов (к примеру, аргона). Этот процесс назвали «свариванием в среде инертного защитного газа» (mig).

Методы снижения напряжения и деформации

Напряжение и деформацию нужно несколько снизить. Это возможно методами термическими, механическими и термомеханическими.

[wpsm_box type=»info» float=»none» text_align=»left»]

Термический включает отдых и предварительность нагрева. Последний способен снизить текучесть, уменьшив количество остатка напряжённости и деформации. Нагрев объект до 250°С, можно добиться допустимости пределов величин. Это способствует повышению пластичности сварочного шва.[/wpsm_box]

Механически обрабатывают детали с обработкой, что также снижает свойства кристаллической решётки.

Прокатка металла – эффективность метода. Но осуществим только на предприятии. Доступен и прост – метод проковки, где горячий шов подвергается ударной обработке, сняв остаточное напряжение ММА.

К третьему включают совокупность термической и механической видовой категории. Взяв самые преимущественные свойства, добиваются максимальности эффективности.

Виды сварочных швов

Сварочные швы бывают нескольких видов, в зависимости от следующих параметров.

Способ удержания расплавленных металлов

- подкладные из меди, керамики, асбеста, флюса, газа и т.д;

- безподкладочные.

Сторона накладывания

- односторонние;

- двусторонние.

Материал сварного соединения

- при углеродистой и легированной стали;

- цветмета;

- биметалла;

- винилпласта;

- полиэтилена.

Расположение деталей один к другому

- остроугольным;

- тупоугольным;

- прямоугольным;

- одноплоскостным.

Объём металла

- нормальным;

- ослабленным;

- усиленным.

Форма

- плоская;

- сферическая.

Расположение изделия

- продольным;

- поперечным.

Соединения сварочные

Сварной – неразъёмно-соединённая деталь, подразделённая на:

- стыковую;

- угловую;

- нахлёсточную;

- тавровую;

- торцевую.

https://www.youtube.com/watch?v=SRLRSxWUJxc&t=47s

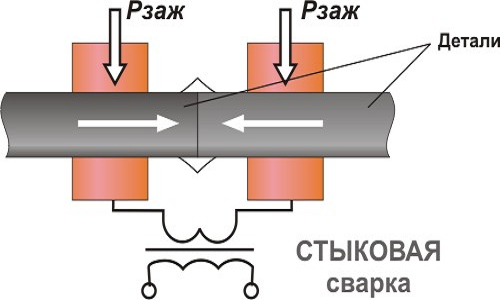

Стыковые соединения — объединение торцевых частей одноплоскостных или одноповерхностных. Размер может быть сходным или различным. Применение – для сваривания труб и резервуаров.

Угловые – объединение угловых элементов. Широко применяются в строительстве.

Нахлёсточные – предусматривающие наложения двух компонентов частично-перекрытого вида, находящихся в одних плоскостях.

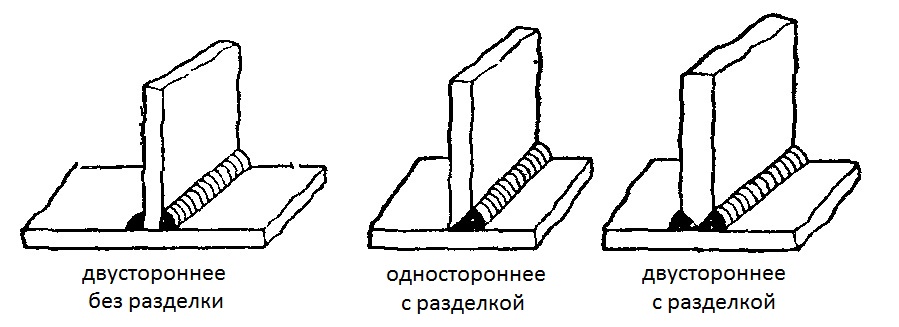

Тавровые называются соединения, с расположением двух торцовых частей определённым плавящимся способом.