В современном производстве сваривание металлов является одним из важнейших технологических процессов. Такой способ, как лазерная сварка, подразумевает использование в качестве источника энергии лазер. В последние годы этот метод приобрел достаточно большую популярность, поскольку обладает рядом весомых преимуществ и позволяет производить соединения, в том числе разнородных металлов. Рассмотрим эти вопросы подробнее.

Виды и сфера применения

Лазерная сварка – это высокотехнологичный способ создания сварных конструкций. Для него не требуется проведение сварочных работ в вакууме или газовая камера. Установка лазерной сварки производит луч лазера, который является мощным источником энергии. Это достигается за счет фокусировке всей энергии в одной точке, диаметр которой не превышает нескольких сантиметров.

Применяются непрерывные и импульсные лазеры. Лазерная сварка металлов чаще всего бывает импульсной, так как при точечном воздействии достигаются лучшие результаты. В данном случае происходит накопление значительного объема энергии, который далее оказывает кратковременное воздействие на металл. Так как зона воздействие мала, то на нее оказывается максимальное воздействие энергии. Импульсный метод применяется при сваривании легко деформируемых видов металла, так как его глубина незначительна.

При необходимости формирования шва применяется непрерывный тип сваривания лазером. Технология сходна с элетродуговым методом и характеризуется выделением СО2. Выделение газового канала дает возможность варить металлы даже большой толщины при узком шве.

Существуют две основные разновидности сварочных аппаратов, осуществляющих работу лазером:

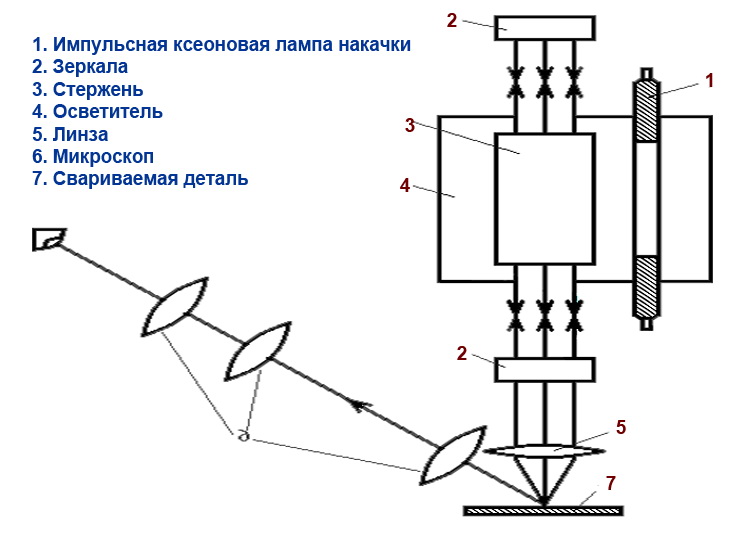

- Твердотельное устройство дает короткие волны более слабой мощности. Возможна сварка импульсным или непрерывным режимом. Устройство данных аппаратов предполагает выход лазерного излучения из стеклянной головки с включением рубина и неодима. Световые вспышки создаются лампой накачки, которая помещена в специальную камеру.

[wpsm_box type=»info» float=»none» text_align=»left»]

Данные аппараты имеют сферу применения в точечной сварке электронных приборов, в частности кинескопов для телевизоров.

[/wpsm_box]

- Газовое устройство также может работать в режиме импульса или непрерывно. Этот аппарат представляется устройство более высокой мощности с источниками тока высоких вольт. Данные аппараты отличаются достаточно высокой стоимостью.

Область применения данного метода сваривания достаточно разнообразна:

- Производство сложных приборов, требующих электронных схем и высокой точности;

- Лазерная сварка кузова автомобиля;

- Сваривание маленьких деталей вместо пайки.

Преимущества

Лазерная сварка по сравнению с другими сварочными технологиями имеет ряд отличительных особенностей и преимуществ:

- Процесс отличается высокими показателями производительности и скорости;

- Минимальные размеры термического воздействия позволяют получать швы малых размеров;

- Аппараты легки в управлении и имеют возможность перепрограммирования;

- Данный вид сваривания полностью экологичен;

- Соединение элементов отличается высокой надежностью и качеством;

- Лазер позволяет производить работу в труднодоступных местах.

Особенности

Для лазерной сварки толстых металлов, которые требуют глубокого расплавления, необходимо создание газового канала. Это в корне отличается от процесса сваривания тонких металлов. Параметрами, от которых зависит глубина расплавления, являются:

- Мощность лазера;

- Скорость проведения сварки;

- Варианты фокусировки лазерного луча;

- Расходимость лазерного луча.

Выбор мощности лазера производится исходя из того, что при минимальном значении должно происходить проплавление в минимальной ширине, а при максимальном получаемый шов будет без дефектов. Размер фокуса лазерного луча составляет не более 1 мм, а наиболее качественная работа производится со скоростью около 30 мм/с.

Сварка стали

Низкоуглеродистые стали достаточно распространены в сфере изготовления сварочных конструкций. Перед свариванием металл зачищается от ржавчины, грязи и влаги. Применение данного метода целесообразно при необходимости точной подгонки деталей без большого их нахлеста. Этим объясняется широкое обращение к свариванию лазером при изготовлении кузовов для автомобилей.

В данном случае рекомендуется применяться режим высокой скорости до 40 мм/с. Процесс происходит в среде защитных газов на автоматических или полуавтоматических линиях.

Ручная сварка лазером

В настоящее время существуют лазерные сварочные аппараты, которые настроены на сварку своими руками с некоторыми программируемыми настройками аппарата. Такое оборудование позволяет:

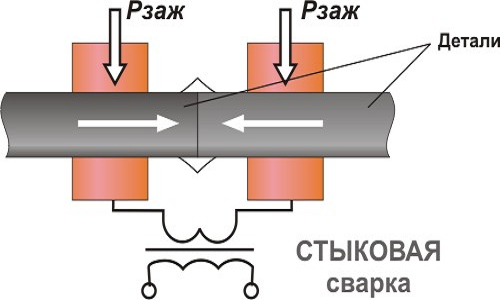

- Выполнять точечную сварку «стык встык»;

- Осуществлять лазерную наплавку, ремонтировать пресс-формы без потери их качества;

- Производить обработку деталей различного медицинского оборудования;

- Производить сваривание миниатюрных деталей, например ювелирных украшений;

- Проводить сварочные работы в области микроэлектроники.

Лазерная сварка ювелирных изделий в последние годы практически полностью вытеснила пайку, так как позволяет создавать изделия без видимых швов. Это достигается тем свойством этого метода, который заключается в минимальном размере места воздействия лазера.

[wpsm_box type=»info» float=»none» text_align=»left»]

Пользуется популярность лазерная сварка очков, в том числе оправ не только из металла, но и пластика. При этом соединение сплавляемых деталей получается очень прочным и не подвержено разрушению.[/wpsm_box]

Подведем итоги

Сваривание деталей при помощи лазера является современным и востребованным методом сплавления различных элементов, таких как металл, пластик. Ряд отличительных преимуществ вывели этот способ в лидеры в таких областях, как создание высокоточных приборов с электрическими микросхемами, автомобильных кузовов, ремонт и создание ювелирных изделий.

Лазерные аппараты отличаются высокой стоимостью, однако эти затраты полностью окупаются высочайшим качеством получаемых соединений.