Сварка промышленных трубопроводов, в том числе и газопроводов может осуществляться разными способами. В зависимости от предназначения данного промышленного объекта такие трубопроводы бывают следующими:

- Магистральные трубопроводы, предназначенные для транспортировки нефте- и газопродуктов;

- Трубопроводы, разрабатываемые для добычи нефте- и газопродуктов;

- Продукция для проводки пара и горячей воды;

- Трубопроводы технологического типа;

- Газораспределительные магистральные трубопроводы;

- Трубопроводы для водопровода и водоотведения.

Как правило, процесс сварки трубопроводов технологического типа осуществляется из сталей, которые содержат в себе минимальное количество углерода, а также низколегированной продукции, у которых допускается максимальный предел текучести не свыше 500 МПа.

Технология изготовления трубопроводов

Сварка трубопроводов может осуществляться по различным технологиям:

- Термические;

- Сочетание термических и механических;

- Механические.

Мастера, работающие с термическими методами, говорят, что подобная сварка осуществляется с помощью дуговой, газовой, плазменнойи иной сварки.

[wpsm_box type=»info» float=»none» text_align=»left»]

Термомеханический процесс сборки трубопроводов подразумевает контактную сварку, сварку при помощи дуги, управление которой осуществляется за счет магнитного поля. Механические технологии заключают в себе сварку, производимую благодаря трению или взрыву.[/wpsm_box]

В зависимости от осуществляемого монтажа технологические процессы могут быть различными. Тем не менее в большинстве случаев процесс сборки подразумевает применение переменного тока.

Разновидностей соединений при изготовлении трубопроводов довольно-таки много, ключевыми из них являются всего три:

- Стыковые;

- Внахлест;

- Угловые.

Это деление достаточно условное, так как каждый из этих видов может подразделяться на целый ряд подпунктов, которые могут подразумевать соединение труб разной толщины, изготовленных из различных металлов и так далее.

Производство стыковых и угловых соединений

Сварщики уже давно сумели определить, что наиболее надежным соединением труб является именно угловое. Сварка промышленных трубопроводов высокого давления подразумевает подобное соединение в исключительных случаях. Как правило, при получении угловых соединений применяют разного рода отводы и тройники, которые изготавливаются под разным изгибом. Это позволяет получить практически любую конструкцию.

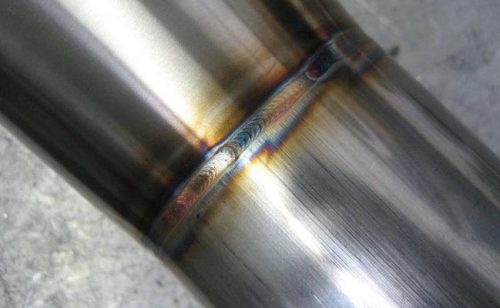

Стыковая сварка трубопроводов технологического плана осуществляется за счет шва одинарного или двойного типа. Последняя технология позволяет сделать сварные соединения еще более прочными, повышает их устойчивость к нагрузкам. Принцип заключается в том, что сначала трубы развальцовываются до получения необходимого угла.

На следующем этапе допускается соединить заготовки при помощи специальных прихваток. Этот момент позволяет добиться точного стыкования труб, что в промышленном плане бывает весьма важно. В дальнейшем трубы начинают сваривать в несколько проходов в зависимости от толщины. При толщине заготовки не более 8 мм разрешается осуществлять изготовление сварного соединения всего в один проход. Если же толщина будет находиться в пределах от 8 до 15 мм, то согласно нормативным документам по сварке следует сначала проварить корневой участок.

Корень шва находится наиболее близко к внутреннему диаметру труб, к тому же на него возлагаются самые серьезные обязанности в плане нагрузки: именно эта часть будет воспринимать максимальную массу от давления, проходящего внутри трубы. Следующая часть сварного соединения в данном случае будет заполнять все остальное пространство и формировать итоговый шов. Нагрузка на нее будет значительно меньше, но это не означает, что качество данного участка должно быть хуже.

[wpsm_box type=»info» float=»none» text_align=»left»]

При толщине трубы свыше 15 мм сварка осуществляется в три прохода. Прежде всего, следует отметить, что если есть возможность осуществить подвар изделия изнутри, то это придется делать в обязательном порядке. В противном случае корень сварного шва может оказаться неокончательно проваренным. Это в процессе эксплуатации приведет к возникновению трещины в металле и, как следствие, к разрыву сварного соединения.[/wpsm_box]

Во время второго прохода шов заполняется металлом расплавленного электрода. Данный процесс не слишком трудоемкий, но довольно ответственный, так как он будет в конечном счете отвечать за долговечность соединения. Третий проход заключается в формировании облицовки соединения, без которой стык не наберет требуемую прочность.

Методы контроля качества

За качество сварных соединений отвечает такая наука, как дефектоскопия. Стоит отметить, что она бывает двух видов: разрушающего и неразрушающего контроля. Первый способ используется в последнее время все реже и реже, так как он подразумевает вскрытие соединения на предмет обнаружения там дефектов. Соответственно, в дальнейшем стык придется восстанавливать, но не исключено, что в процессе заваривания дефектов станет еще больше, чем было прежде.

Гораздо более эффективными считаются неразрушающие методы. Они включают в себя не только визуальный осмотр сварного соединения, но и исследование как самого шва, так и околошовной зоны при помощи рентгеновского излучения или ультразвука. Данная технология проверки качества считается на сегодняшний день самой лучшей, потому что она позволяет без вскрытия соединения обнаружить наличие дефектов, которые в дальнейшем можно будет с легкостью исправить. Причем в последнее время радиографический контроль отходит на второй план, уступая место ультразвуку.