Существуют самые разнообразные методы сварки, но сварка полуавтоматом в среде углекислого газа для начинающих используется уже достаточно давно. Связано это главным образом с тем, что технология данного вида сварки является универсальной, высокопроизводительной. Необходимо также отметить, что сварочные работы в углекислом газе считаются наиболее дешевыми, при этом сварные швы получаются высокого качества. Данную методику можно использовать для образцов из разного металла и нержавеющей стали.

Полуавтомат для сваривания в углекислом газе изделий из нержавеющей стали

Процедура сваривания нержавейки при помощи сварки-полуавтомат в углекислом газе является не из простых занятий даже для сварщиков с большим опытом. Из-за отличительных характеристик материала, специфика обработки нержавеющей стали несколько отлична, требует предварительной подготовки к выполнению сварочных работ, правильного подбора рабочего режима, используемых материалов.

Что же представляет собой нержавеющая сталь?

Нержавейка – это низкоуглеродистая сталь, в состав корой добавлен хром, именно взаимодействие которого с кислородом способствует формированию оксидной пленки, обеспечивающей впоследствии коррозионную устойчивость металлической конструкции.

Для того чтобы сделать сталь нержавеющей, необходимо в нее добавить 12 процентов хрома. Толщина оксидной пленки в данном случае должна быть равна нескольким атомам. В случае повреждения нержавеющей поверхности, антикоррозионный слой начинает разрушаться, но спустя некоторый период времени, снова восстанавливается.

Современные нержавейки в своем составе, кроме хрома, имеют углерод, малую часть ниобия или никеля, молибдена или титана. Все перечисленные химические соединения тоже повышают коррозионную стойкость материала, физико-механические характеристики стали.

Нержавейка подразделяется в зависимости от ее микроструктуры на отдельные категории, которые имеют отличительные характеристики.

Разновидности нержавейки

Ключевым легирующим компонентом нержавеющих сталей, конечно же, является хром. В состав металла его входит минимум 12 процентов. Благодаря данному химическому элементу на поверхности стали формируется защитная пленка. Но, несмотря на ее довольно небольшую толщину, которая не превышает иногда всего лишь несколько атомов, подобная пленка обеспечивает металлу качественную коррозионную защиту. Кроме этого, даже если случайно ее поцарапать, она снова восстановится через определенный промежуток времени.

В химический состав большинства разновидностей нержавейки, исключая железо, хром, углерод, может входить титан, никель, молибден, ниобий. Данные химические компоненты в составе нержавеющих сталей находятся в сравнительно малой доле. Но, несмотря на это, они существенно повышают антикоррозионные, механические характеристики металла.

Ферритные

Нержавеющие стальные сплавы, в химический состав которых входит хром – до 30 процентов, углеводород – до 0,12 процентов. Подобный нержавеющий сплав стали отличается повышенной прочностью, хорошей пластичностью, термической устойчивостью. Материал можно эффективно использовать в условиях агрессивных сред.

Аустенитные

Помимо углерода, хрома в состав сплавов стали входит никель, повышающий в ее структуре аустенитную область. Отличительными характеристиками подобных сплавов, которые относятся к группе немагнитных, являются:

- высокая прочность;

- повышенная стойкость к коррозии;

- хорошая пластичность.

Мартенситные

Стальные сплавы, в состав которых входит хром – 17 процентов, углерод – 0,5 процентов. Нержавеющая сталь такой структуры характеризуется повышенной хрупкостью, твердостью. Материал можно использовать исключительно в слабоагрессивных средах.

Характеристики, свариваемость нержавеющих сталей

Нержавейка достаточно трудно поддается сварке. Это объясняется некоторыми ее физико-химическими свойствами.

Сварка полуавтоматом в среде углекислого газа для начинающих предполагает предварительного изучения нескольких важных параметров, только тогда можно надеяться на качество и надежность сварных швов.

- Нержавейка в сравнении с другими сталями имеет значительно меньшую теплопроводность – примерно в два раза. Поэтому тепло от зоны сваривания отводится довольно плохо, из-за чего металл сильно перегревается, а это негативно влияет на его коррозионную стойкость. Чтобы не допустить подобной ситуации в процессе выполнения сваривания полуавтоматом нержавеющих деталей используется низкий сварочный ток, на 15–20 процентов ниже обычного, соединяемые образцы дополнительно охлаждаются.

- При существенном нагревании (более 500 градусов) на гранях кристаллической решетки нержавеющей стали образуются соединения карбида, которые способствуют формированию коррозии межкристаллитного типа. Как результат, внутренняя структура стали начинает расслаиваться, в результате чего происходит внутренняя коррозия. Чтобы не допустить происхождения подобного негативного процесса, необходимо дополнительно организовывать интенсивное охлаждение свариваемых материалов. Для этого подойдет обыкновенная холодная вода.

- Варить изделия из нержавеющей стали (в газовой среде тоже) еще сложно из-за того, что нержавейка способна расширяться при повышенной температуре. Существенное расширение свариваемых деталей, которое происходит в процессе их соединения, способствует формированию на швах, в самом материале трещин. Подобного явления можно не допускать. Для этого между соединяемыми образцами рекомендуется оставлять больший зазор.

- Нержавейка из-за особенностей химического состава характеризуется повышенным электрическим сопротивлением, в результате чего используемые для полуавтоматической сварки электроды сильно нагреваются. Поэтому для сварки образцов из нержавеющей стали используются специальные электроды, которые производятся из проволоки установленного химического состава. Если в состав прутов входит никель, хром, их длина должна быть до 35 см.

Технологические нюансы

- При полуавтоматической сварке проволока подается в рабочую зону автоматически. Без данной функции проводить сваривание деталей в газовой среде было бы достаточно трудно.

- Благодаря собственным конструктивным особенностям полуавтоматы обладают одновременно несколькими важными функциями: возможность охлаждения горелки, скорость подачи проволоки, высокое качество сваривания деталей в защитной газовой среде, возможность проведения сварочных работ на труднодоступных участках.

- Чтобы снять напряжение изделие нагревают до 660 градусов, затем дают ему остыть. Снятие напряжения в районе шва происходит после восстановления хрома. Шов для этого необходимо нагреть до температуры 760 градусов.

Подготовка металла

Перед тем как приступать к сварочным работам, необходимо подготовить поверхность изделий из нержавеющей стали для сварки. Для получения шва хорошего качества на это обязательно нужно обращать внимание.

Предварительная подготовка включает:

- механическую зачистку нержавеющей поверхности при помощи щетки для металла;

- обезжиривание поверхности спецсредствами. Можно использовать керосин и растворители (уайт-спирит, ацетон);

- удаление влаги со свариваемого участка металла. Для этого изделия нужно разогреть до температуры 100 градусов.

Особенности сварки деталей из нержавеющей стали в углекислом газе

Сварка нержавейки полуавтоматом в среде углекислого газа выполняется согласно следующим требованиям:

- должна быть обеспечена обратная полярность;

- электрод необходимо всегда держать под определенным углом. При несоблюдении требований, например, наклоне электрода больше вперед, шов получится шире, глубина проварки меньше. Данный вариант используется для тонких материалов;

- максимально допустимый вылет проволоки должен составлять не более 1,2 см;

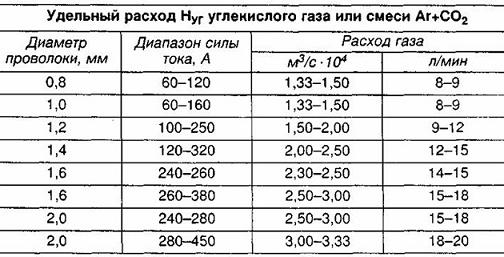

- обязательный контроль расхода газа. Рабочий расход должен быть не более 12 м³ в минуту и не меньше 6 м³ в минуту, иначе качество сварного шва существенно снизится;

- обязательное применение осушителя. В баллоне с газом присутствует вода, которая взаимодействует в процессе выполнения сварочных работ с продуктами, получающимися во время контакта углекислоты и горячего металла. Вследствие этого получается кислота, которая разрушает углерод, входящий в состав стального сплава, соответственно влияет на качественное сварочное соединение. В качестве такого осушителя используется медный купорос, который первоначально прогревается при 200 градусах на протяжении двадцати минут. Осушителя для четырех баллонов с газом примерно понадобится сто граммов;

- рекомендуется также использовать водный раствор мела для защиты от раскаленных брызг металла;

- для получения шва высокого качества при выполнении сварочных работ в защитной углекислой среде, электрод необходимо водить плавно, без колебаний;

- недопустимо, чтобы сваривание деталей начиналось от края и аналогично заканчивалось. Чтобы не допустить образования водородных трещин, нужно отступать от края изделия минимум на пять сантиметров.

Вывод

Несмотря на все перечисленные рекомендации, для выполнения качественной сварки в среде углекислого газа нужно иметь определенные навыки. Поэтому лучше подобную работу доверять опытным сварщикам.